发布日期:2025-06-03 17:41 浏览次数:

在当今追求绿色能源的时代,光伏发电作为一种清洁、可再生的能源形式,正逐渐成为全球能源结构中的重要组成部分。然而,光伏发电的运营管理并非一帆风顺,其中设备温度监测便是一个关键难题。不过,随着科技的不断进步,RFID测温芯片应运而生,为这一难题提供了创新的解决方案,成为了光伏发电运营管理的新利器。

光伏发电运营管理的痛点

设备过热隐患多

光伏电站中,光伏板、逆变器、接线盒以及电缆接头等设备在运行时会产生热量。若热量不能及时散发,导致温度过高,不仅会使光伏板发电效率下降,还可能引发设备故障甚至火灾。例如,光伏板温度每升高1℃,其发电效率约降低0.4% - 0.5% 。而在炎热的夏季,部分地区光伏板表面温度可达70℃以上,发电效率受到严重影响。同时,逆变器长时间高负荷运行,内部功率器件发热量大,若散热不良,极易损坏,造成大面积停电事故。

传统测温方式的局限

传统温度监测方式,如热电偶、热电阻等接触式测温,需要布线连接,安装和维护复杂,在光伏电站大规模应用时成本高昂。而且,接触式测温只能测量测点处温度,无法全面反映设备整体温度分布。红外测温等非接触式方法,虽能实现远距离测温,但受环境因素影响大,如灰尘、水汽等会干扰测量精度,且难以对隐蔽设备或安装位置特殊的部位进行有效监测。此外,传统测温方式难以实现实时、连续监测,无法及时发现温度异常变化。

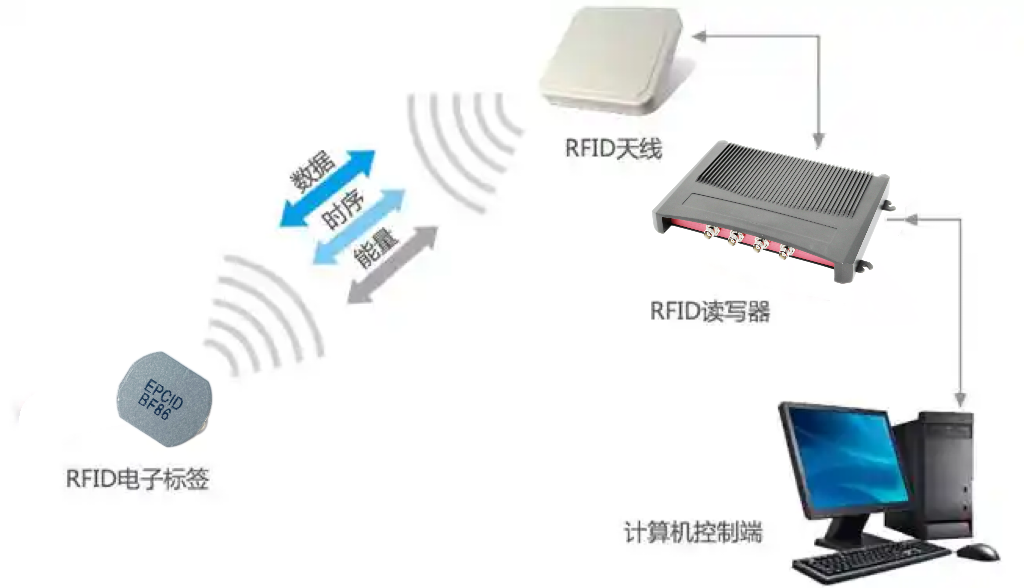

RFID 测温芯片工作原理

RFID(射频识别)测温芯片,是集成了温度传感功能的射频识别芯片。它通过电磁感应原理工作,当芯片靠近读写器时,读写器发出的射频信号在芯片天线中产生感应电流,为芯片提供能量。芯片内置的温度传感器实时采集周围环境温度数据,并将其调制到射频信号上,再反馈给读写器。读写器接收到信号后,解调出温度数据,并传输至后台管理系统,从而实现对设备温度的非接触式、实时监测。例如,在光伏板内部或表面集成RFID测温芯片,可实时感知光伏板工作温度,并将数据无线传输至附近读写器,再通过网络上传至监控中心。

RFID测温芯片在光伏发电运营管理中的应用优势

实时精准监测,提升发电效率

RFID测温芯片可高频次采集温度数据,每秒可达多次,实现实时监测。其测温精度高,多数可达±0.5℃以内,部分场景下甚至能达到±0.1℃ ,能精准捕捉设备温度变化。在光伏板上部署RFID测温芯片,可根据实时温度数据,及时调整光伏板的清洁计划、倾角或冷却系统运行参数。当监测到光伏板温度过高时,自动启动冷却装置,降低光伏板温度,减少因温度升高导致的发电效率损失,确保光伏系统始终处于高效运行状态。

多点全面覆盖,消除监测盲区

该芯片支持在电池模组、电缆接头、逆变器内部关键部位等众多关键位置密集部署,实现全区域温度监控。在大型光伏电站的汇流箱、配电柜中,将RFID测温芯片安装在每个接线端子、母线连接处等位置,可全面掌握设备各部位温度情况,弥补传统点式测温只能监测有限点位的不足,消除监测盲区,及时发现潜在的过热隐患。

安全预警,降低事故风险

在锂电池充放电、储能系统运行以及光伏设备运行过程中,RFID测温芯片能提前发现温度异常。通过与边缘计算和AI算法结合,实时分析温度数据,当局部温升超过预设阈值时,立即触发报警机制,通知运维人员及时处理。在光伏逆变器中,若功率模块温度突然升高,超过安全阈值,系统会迅速发出警报,运维人员可据此及时检查散热系统、排查电路故障,避免因温度过高引发设备损坏甚至火灾等严重事故,有效保障光伏电站的安全稳定运行。

维护便利,降低运维成本

采用无线数据传输,减少了物理接口,降低了故障风险。工作人员可通过手持读写器或远程终端,随时随地获取设备温度数据,实现远程诊断。在对光伏电站进行巡检时,运维人员无需攀爬光伏板或打开设备外壳,只需在一定距离内使用手持读写器,即可快速读取附近RFID测温芯片的数据,大大提高了巡检效率。同时,由于芯片安装简便,更换时也无需对设备进行大规模拆解,降低了维护成本和时间成本。

数据融合,优化系统管理

RFID测温芯片可与电流、电压、功率等其他传感器数据联动,构建多维监控体系。将温度数据与光伏板的发电量、逆变器的输出功率等数据综合分析,能更全面地了解光伏系统运行状态,优化系统控制策略。根据温度和发电量的变化关系,动态调整逆变器的工作参数,实现最大功率跟踪,提高光伏系统的整体性能。此外,芯片采集的温度数据可上传至云端平台,利用AI 算法对历史温度趋势进行深入分析,预测设备寿命和故障发生概率,提前安排维护计划,实现预防性维护,进一步降低运维成本。